L'un des défis rencontrés lors du durcissement UV d'un produit chimique est d'assurer un niveau de durcissement satisfaisant. Un indicateur clé d'un problème potentiel est la diminution de la vitesse de la machine/du processus, entraînant des retards de production et une qualité compromise. Dans cet article technique, nous explorerons certains facteurs clés contribuant à ce problème et proposerons des étapes concrètes pour les diagnostiquer et les résoudre efficacement.

Identification du problème

Lorsque l'encre ou le revêtement ne durcit plus aussi vite qu'avant, il est essentiel de déterminer d'abord s'il s'agit d'un problème de durcissement ou d'autre chose. Voici quelques tests simples pour vous aider à identifier le problème.

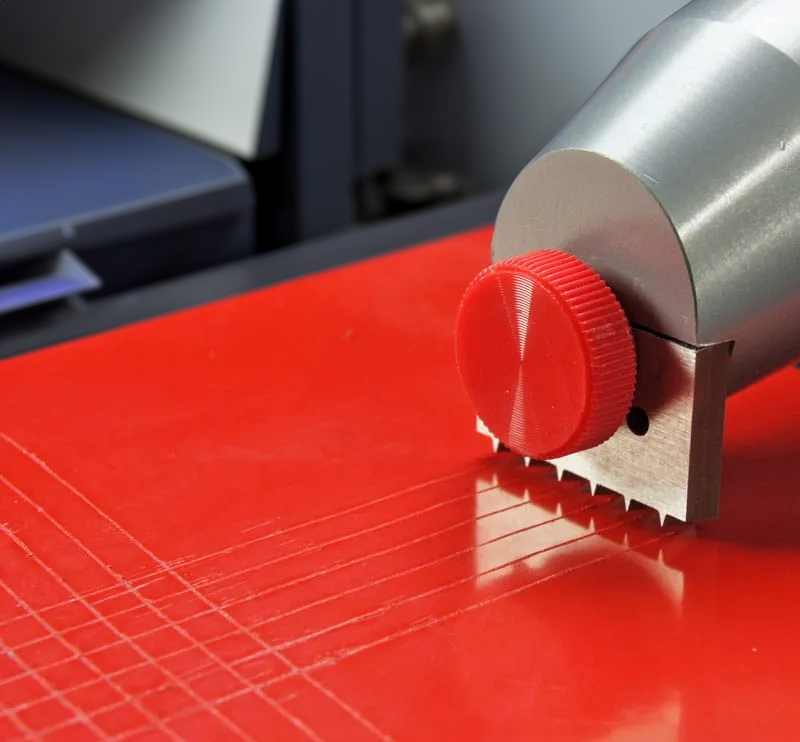

Si le produit chimique semble sec/durci, effectuez un test de « hachure croisée » (https://www.elcometer.com/en/cross-hatch-method) peut aider à différencier les deux. Si l'encre s'écaille en morceaux granuleux plutôt que de tacher le substrat lorsqu'elle est frottée, cela indique qu'elle est durcie mais qu'elle adhère mal au substrat.

Si la vitesse du processus est réduite et que le durcissement s’améliore, cela pourrait bien être un problème avec le système UV. Si le durcissement ne s’améliore pas, il est probable que cela se situe ailleurs dans le processus.

Facteurs à considérer

- Changements de système

- Évaluez tout changement dans le système UV, y compris la propreté, la reconnexion correcte et le positionnement. Même des changements de position mineurs peuvent avoir un impact sur l’efficacité du durcissement.

- Vérifiez que le système UV est allumé et fonctionne à pleine puissance pour garantir des conditions de durcissement optimales.

- Évaluation chimique

- Recherchez s'il y a eu des changements dans la chimie, comme le passage à un nouveau lot ou à un ancien lot en cours de durcissement, ou au type d'encre ou de revêtement. Les formulations chimiques incohérentes/modifiées peuvent avoir des performances de durcissement différentes.

- Surveillez toute modification dans le processus d'application, telle que les ajustements des plaques, des blanchets, des rouleaux et des solutions chimiques utilisées dessus, qui peuvent influencer les résultats de durcissement. Les nouveaux composants de composés mous peuvent absorber une grande partie de l’initiateur de la chimie.

- Variation de vitesse

- Déterminez si la réduction de la vitesse du processus améliore les performances de durcissement. Si le durcissement s'améliore à des vitesses inférieures, cela pourrait suggérer des problèmes liés au système UV. En général, si le durcissement ne s'améliore pas à vitesse réduite, il est peu probable que cela soit dû au système UV. À l’inverse, un durcissement lent et persistant peut indiquer des problèmes liés à la chimie.

- Test d'application directe

- Appliquez un échantillon de l'encre ou du revêtement directement sur le substrat sans passer par le système d'application. Si le durcissement se produit dans ces conditions, cela suggère une contamination ou une interférence au sein du système d'application, telle qu'une fuite d'huile.

Conclusion

La résolution des problèmes de durcissement lent nécessite une approche systématique pour identifier et résoudre les facteurs sous-jacents affectant le processus d’impression. En effectuant des évaluations approfondies des systèmes UV, des formulations chimiques, des processus d'application et des interactions avec les substrats, les imprimeurs peuvent optimiser l'efficacité du durcissement et maintenir une production de haute qualité.

En conclusion, une surveillance et un dépannage proactifs sont cruciaux pour identifier et résoudre rapidement les problèmes de durcissement lent, garantissant ainsi des performances de production constantes et la satisfaction des clients.