Jednym z wyzwań stojących przed utwardzaniem promieniami UV jest zapewnienie zadowalającego poziomu utwardzania, a kluczowym wskaźnikiem wskazującym, że może występować problem, jest zmniejszona prędkość maszyny/procesu, prowadząca do opóźnień w produkcji i pogorszenia jakości. W tym artykule technicznym przeanalizujemy kilka kluczowych czynników przyczyniających się do tego problemu i przedstawimy kroki, które można podjąć, aby je zdiagnozować i skutecznie rozwiązać.

Identyfikacja problemu

Kiedy atrament lub powłoka nie utwardzają się już tak szybko, jak dawniej, należy najpierw ustalić, czy jest to problem z utwardzaniem, czy coś innego. Oto kilka prostych testów, które pomogą zidentyfikować problem.

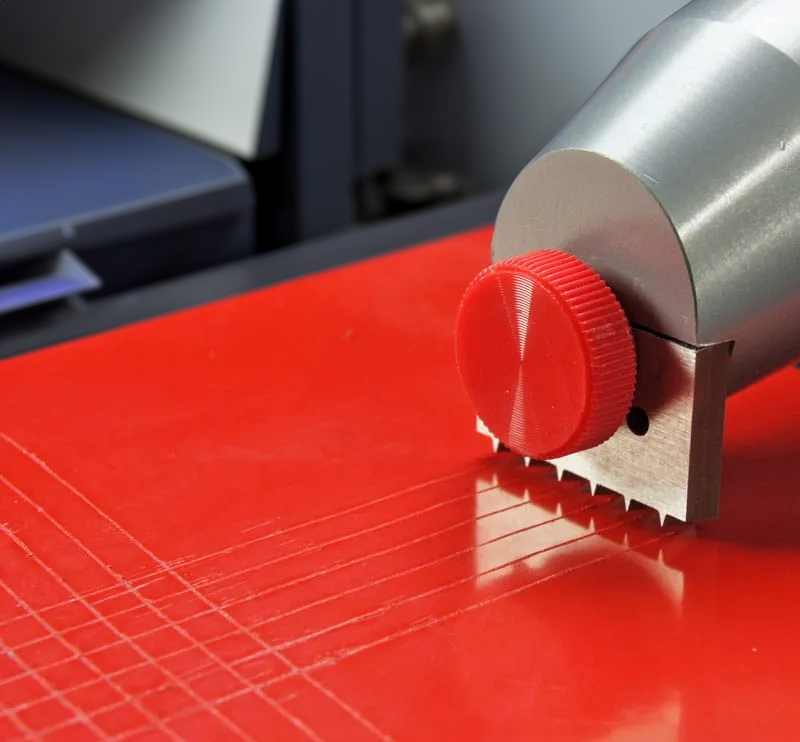

Jeżeli wydaje się, że chemia jest sucha/utwardzona, należy przeprowadzić test „krzyżowy” (https://www.elcometer.com/en/cross-hatch-method) może pomóc w rozróżnieniu między nimi. Jeśli atrament odpada w postaci ziarnistych kawałków, a nie plami podłoże podczas pocierania, oznacza to, że jest utwardzony, ale słabo przylega do podłoża.

Jeśli prędkość procesu zostanie zmniejszona, a utwardzanie poprawi się, może to oznaczać problem z systemem UV. Jeśli utwardzanie nie ulegnie poprawie, bardziej prawdopodobne jest, że przyczyna leży w innym miejscu procesu.

Czynniki do rozważenia

- Zmiany systemowe

- Oceń wszelkie zmiany w systemie UV, w tym czystość, prawidłowe ponowne podłączenie i umiejscowienie. Nawet niewielkie zmiany pozycji mogą mieć wpływ na skuteczność utwardzania.

- Aby zapewnić optymalne warunki utwardzania, należy sprawdzić, czy system UV jest włączony i pracuje z pełną mocą.

- Ocena chemii

- Sprawdź, czy nastąpiły zmiany w składzie chemicznym, takie jak przejście na nową partię lub starą partię utwardzającą się, albo rodzaj atramentu lub powłoki. Niespójne/zmienione składy chemiczne mogą mieć różną skuteczność utwardzania.

- Monitoruj wszelkie zmiany w procesie aplikacji, takie jak dostosowanie płytek, obciągów, wałków i stosowanych w nich roztworów chemicznych, które mogą mieć wpływ na wyniki utwardzania. Nowe składniki miękkich związków mogą wchłonąć dużo inicjatora ze środka chemicznego.

- Zmiana prędkości

- Określ, czy zmniejszenie szybkości procesu poprawia wydajność utwardzania. Jeśli utwardzanie poprawia się przy niższych prędkościach, może to sugerować problemy związane z systemem UV. Ogólnie rzecz biorąc, jeśli utwardzanie nie poprawia się przy zmniejszonej prędkości, jest mało prawdopodobne, że jest to spowodowane przez system UV. I odwrotnie, utrzymujące się powolne utwardzanie może wskazywać na problemy chemiczne.

- Bezpośredni test aplikacji

- Nałóż próbkę farby lub powłoki bezpośrednio na podłoże, bez przechodzenia przez system aplikacji. Jeśli utwardzanie nastąpi w takich warunkach, sugeruje to zanieczyszczenie lub zakłócenia w systemie aplikacji, takie jak wyciek oleju.

Wnioski

Rozwiązanie problemów związanych z powolnym utwardzaniem wymaga systematycznego podejścia w celu identyfikacji i rozwiązania podstawowych czynników wpływających na proces drukowania. Przeprowadzając dokładną ocenę systemów UV, składów chemicznych, procesów aplikacji i interakcji z podłożem, drukarze mogą zoptymalizować wydajność utwardzania i utrzymać wysoką jakość wydruków.

Podsumowując, proaktywne monitorowanie i rozwiązywanie problemów mają kluczowe znaczenie dla szybkiego identyfikowania i rozwiązywania problemów związanych z powolnym utwardzaniem, zapewniając stałą wydajność produkcji i satysfakcję klienta.